Szlifowanie jest ogólnie stosowane jako ostateczny proces przetwarzania przedmiotów, a jego zadaniem jest upewnienie się, że części produktu mogą spełniać dokładność i jakość powierzchni wymaganą na rysunkach. Chropowatość powierzchni szlifowania jest ściśle związana z precyzją części, a pewna precyzja powinna mieć odpowiednią chropowatość powierzchni. Zasadniczo, aby skutecznie kontrolować rozmiar, wartość RA chropowatości nie powinna przekraczać jednej ósmej tolerancji wymiarowej. Wpływ chropowatości szlifowania powierzchni na działanie części jest: im mniejsza wartość chropowatości powierzchni, tym lepsza część, tym lepsza odporność na zużycie, odporność na korozję i odporność na zmęczenie. Przeciwnie jest odwrotnie.

Dlatego w procesie mielenia należy zwrócić uwagę na zmniejszenie chropowatości powierzchni. Wśród głównych czynników technologicznych wpływających na chropowatość powierzchni procesu szlifowania wielkość cząstek szlifierskiego ma znaczący wpływ. Im drobniejszy rozmiar cząstek szlifowania, tym bardziej ścierne cząstki zaangażowane w szlifowanie w tym samym czasie, tym niższa chropowatość powierzchni szlifowania.

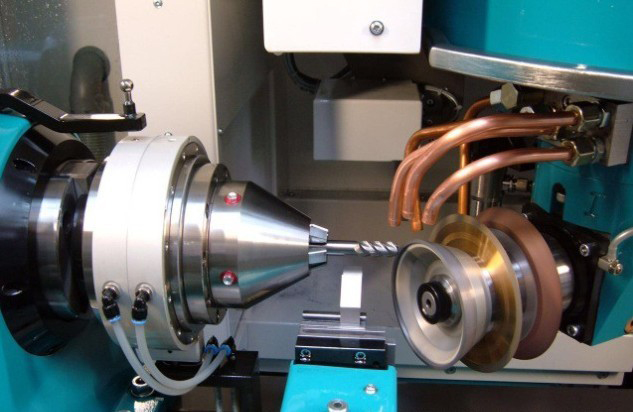

Podsumowując, w szlifowaniu różnych materiałów i warunków procesowych rozsądny wybór szlifowania kół może zmniejszyć precyzję powierzchni szlifowania, poprawić jakość powierzchni szlifowania, podwoić wydajność szlifowania i osiągnąć tanie. Efekt szlifowania jest długi, częstotliwość opatrunku jest niska, szybkość usuwania metalu jest wysoka, siła szlifowania jest niewielka, a efekt chłodzenia jest dobry.

Czas po: 04-2023